یک ترکیب مهم محلول و فراوان

سیلیس در آب، دی اکسید سیلیس یا سیلیکا SiO2

است. مقدار سیلیکا در آب های طبیعی حدود

1 الی 100 ppm است. سیلیکا را در آب به صورت کلوئیدی درنظر می

گیرند و این بدان است که با مواد جاذب سطحی مانند اکسید منیزم یا

هیدورکسید فریک رفتاری چون جذب سطحی مواد کلوئید دارد.

در غلظت های زیاد بیش از 50ppm دیگر قوانین جذب سطحی صادق نیستند و

چنین به نظر می رسد که واکنش های شیمیایی منجر به ایجاد رسوب اتفاق

می افتد. احتمالا تعادلی بین سیلیکای کلوئیدی و آنیون سیلیکات HSiO3

وجود دارد.

به خاطر چنین پیچیدگی است که پیش بینی شرایطی که تحت آن سیلیکا در

اثر تغلیظ آب، محلول باقی می ماند مشکل است. سیلیکا در محیط اسیدی

در آب تقریبا نامحلول است ولی در pH قلیایی به مقدار اندکی حل می

شود. در مناطق صنعتی ایران، آب مورد مصرف در مناطق تبریز از نظر

سیلیس بسیار غنی است.

حذف سیلیکا عموما در رابطه با آب های تغذیه

بویلرها مطرح می شود. چون در رابطه با توربین بخار و همچنین

نشست سیلیس روی سطوح انتقال بخار، ضرر وجود سیلیکا کاملا مشخص می

شود. از این رو کنترل مقدار سیلیس در این فرآیند بسیار مهم است. با

پیشرفت تکنولوژی نیروگاه های تولید بخار حد مجاز سیلیس به مرور

زمان کمتر شده است. چون برای کاهش هزینه نگهداری نیروگاه بخار

مجبورند فشار بخار را هرچه بیشتر افزایش دهند و هرچه فشار بخار

افزایش یابد ضرر وجود سیلیکا بیشتر می شود.

رسوب سیلیکا روی توربین باعث پایین آمدن راندمان آن، و رسوب روی

سطوح حرارتی، باعث کاهش انتقال حرارت، ایجاد خوردگی، و کم شدن دبی

جریان به علت کم شدن سایزینگ لوله های انتقال انرژی و همزمان بالا

رفتن نرخ جریان و اثرات زیانبار خاص خود می شود. طبق تحقیقات انجام

شده روی سیلیکا نتایج مهمی بدست آمده است که از جمله:

1- غلظت سیلیکای موجود در بخار در مقایسه با نمک های دیگر چون

کلروسدیم و هیدروکسید سدیم بسیار زیاد است.

2- سیلیکای موجود در بخار به حدی است که نمی توان تنها پدیده حمل

مکانیکی (حمل قطرات مایع در بخار) را عامل آن دانست.

3- مطالعات انجام شده با اسید سیلیسیلیک نشان می دهد که فشار جزئی

سیلیکا در دمای بیشتر از 400oF و فشار بیش از

800psi مقدار قابل توجهی است که می تواند منبع قابل توجهی برای

وجود SiO2 در بخار باشد.

همچنین مطالعات نشان داده است که حمل سیلیکا توسط یکی از دلایل زیر

صورت می گیرد:

1- بد کارکردن بویلر به خاطر ایجاد کف.

2- حمل قطرات مایع توسط بخار.

3- تبخیر سیلیکای محلول در بخار.

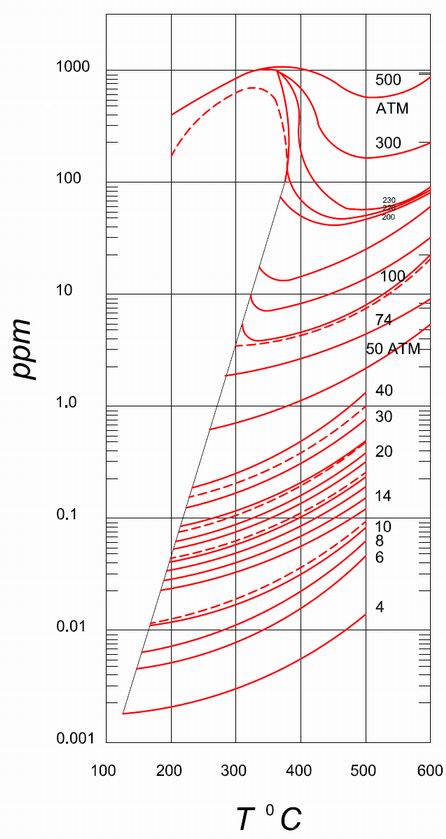

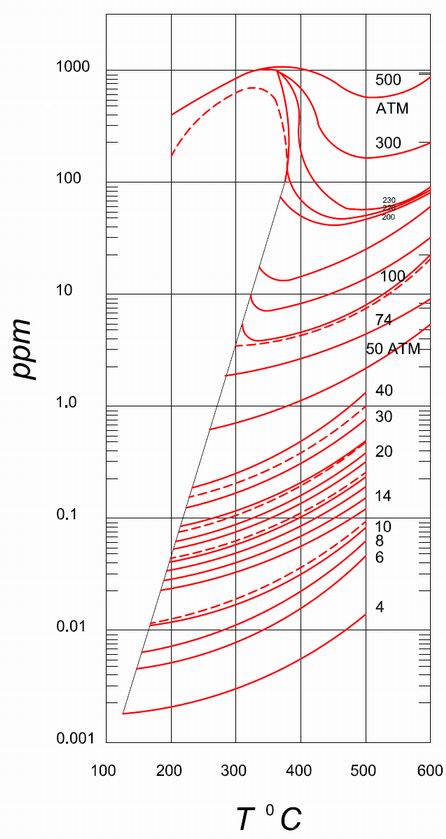

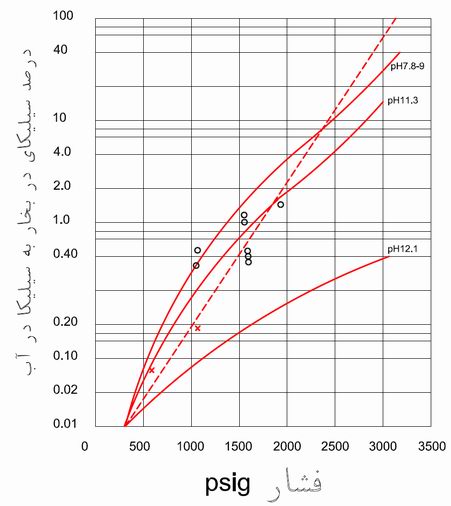

حلالیت سیلیکا در بخار تابعی از دما و فشار در شکل زیر نشان داده

شده است.

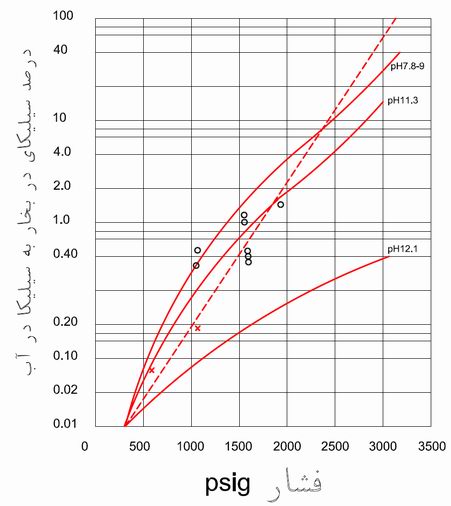

» توزیع سیلیکا در بخار و

آب تغذیه بویلر:

مقدار سیلیکای موجود در بخار آب تابعی از فشار بویلر و غلظت سیلیکا

در آب تغذیه بویلر است. نسبت سیلیکای همراه

بخار به سیلیکای آب بویلر را نسبت توزیع می گویند. شکل زیر

این نسبت را برای بویلرهای با درام در محدوده فشارهای 500-3500

psig و برای pH های مختلف آب بویلر نشان می دهد. نکته جالب در این

مورد این است که غلظت سیلیکا در بخار می تواند حتی چند برابر غلظت

سیلیکا در آب بویلر باشد.

دیده می شود که غلظت SiO2 در بخار با افزایش فشار و نیز با کاهش pH

افزایش می یابد.

همانگونه که نشان داده شده است سیلیکا در بخار

داغ حلالیت بیشتری دارد. با کاهش فشار و دما همانگونه که در مورد

بخار در اثر انبساط در مسیرهای انتقال اتفاق می افتد، سیلیکا به

حالت اشباع رسیده و در نهایت به صورت رسوب ته نشین می گردد.

تنها روش موفق در جلوگیری از ایجاد این رسوب این است که مقدار

سیلیکا در بخار را فوق العاده کم کنیم، یعنی در کمتر از 0.02ppm

کنترل شود. چنین کنترلی مستلزم پایین نگه داشتن غلظت سیلیکا در آب

تغذیه بویلر است (شکل بالا).

اگر بویلر با درام باشد در آن صورت می توان با خارج کردن مقداری از

آب بویلر (بلودان) شدت غلیظ شدن سیلیکای آب بویلر را کنترل کرد.

اما با افزایش فشار بویلر خارج کردن مقداری از آب بویلر توسط

بلودان گران تمام می شود. و از این رو باید مقدار بلودان را در حد

معقولی در حدود 5% آب تغذیه بویلر پایین نگه داشت.

جدول زیر محدوده مجاز سیلیکا در آب تغذیه بویلرهای با درام در

فشارهای مختلف را نشان می دهد که بر اساس 20 بار تغلیظ است که

مترادف با حدود 5% بلودان می باشد. در تحت این شرایط غلظت سیلیکای

در بخار کمتر از 0.02ppm است.

این جدول نشان می دهد که در بویلر های با فشار کمتر از 600psig

غلظت سیلیکا باید کمتر از 2.5ppm باشد که این مقدار در حدی است که

می توان با فرآیند آهک زنی سرد بدان دست یافت. وقتی که فشار بویلر

به psig 800-1000 می رسد (بویلر های با فشار متوسط) غلظت سیلیکا

باید در محدوده 1 الی 0.3 ppm باشد. که برای دست یابی به

چنین غلظتی باید از فرآیند آهک زنی گرم، سیلیس زدا یا تعویض کننده

های یونی استفاده کرد. اما اگر فشار از 2000psig بیشتر باشد، غلظت

سیلیکا در آب تغذیه باید در حدود 0.005 الی 0.06 ppm باشد که

این غلظت فقط با استفاده از تعویض کننده های

یونی قابل دسترسی است.

|

محدوده مجاز سیلیکا در

آب تغذیه بویلرهای از نوع درام برای آنکه غلظت

سیلیکا در بخار کمتر از 0.02ppm باشد.

|

|

غلظت سیلیکا در آب تغذیه، ppm |

غلظت سیلیکا در آب داخل بویلر،

ppm |

فشار یویار، psig |

|

1.7 - 2.5 |

35 - 50 |

600 |

|

0.8 - 1 |

15 - 20 |

800 |

|

0.3 - 0.4 |

5 - 8 |

1000 |

|

0.1 - 0.15 |

2 - 3 |

1500 |

|

0.04 - 0.06 |

0.8 - 1.2 |

2000 |

|

0.02 - 0.04 |

0.2 - 0.4 |

2500 |

|

0.005 - 0.01 |

0.1 - 0.2 |

3000 |

|

|

|

SOURCE: Straub, F.G. "Steam Turbine Blade Deposits" University of Illinois Bulletin. No. 364, June, 0946.

در صورت تمایل به دریافت روش های حذف سیلیکا با شماره تلفن

09188605973 تماس حاصل فرمایید.